Studi Komparatif teknologi robotika kolaboratif (cobot) vs. robot industri konvensional menghadirkan perbandingan menarik antara dua teknologi otomatisasi yang mengubah lanskap industri. Cobot, dengan sifatnya yang kolaboratif dan fleksibel, menawarkan pendekatan baru dalam otomatisasi, sementara robot industri konvensional tetap menjadi tulang punggung produksi massal. Perbandingan ini akan mengungkap keunggulan dan kelemahan masing-masing, serta implikasi bagi masa depan industri.

Analisis mendalam akan mencakup perbedaan definisi dan karakteristik, keunggulan dan kelemahan, studi kasus implementasi di berbagai sektor, pertimbangan keamanan dan ergonomis, serta proyeksi tren dan perkembangan masa depan. Dengan memahami perbedaan dan potensi masing-masing teknologi, kita dapat menentukan solusi otomatisasi yang paling tepat untuk berbagai kebutuhan industri.

Perbedaan Definisi dan Karakteristik

Robot industri konvensional dan cobot (robot kolaboratif) mewakili dua generasi teknologi robotika dengan kemampuan dan penerapan yang berbeda. Perbedaan mendasar terletak pada kemampuan mereka untuk berinteraksi langsung dengan manusia dan tingkat fleksibilitas dalam pengoperasiannya. Berikut ini uraian detail perbedaan keduanya.

Definisi Robot Industri Konvensional dan Cobot

Robot industri konvensional dirancang untuk beroperasi secara independen dalam lingkungan terkontrol dan terisolasi. Mereka biasanya melakukan tugas-tugas repetitif dengan kecepatan dan presisi tinggi, seringkali di dalam kandang pengaman untuk melindungi pekerja manusia. Sebaliknya, cobot dirancang untuk berkolaborasi secara langsung dengan manusia dalam ruang kerja yang sama. Mereka memiliki sistem keamanan bawaan yang memungkinkan interaksi fisik yang aman.

Karakteristik Utama Robot Industri Konvensional dan Cobot

Perbedaan karakteristik antara kedua jenis robot ini cukup signifikan, meliputi ukuran, kemampuan, dan tingkat otomasi. Robot industri konvensional cenderung lebih besar dan lebih kuat, dirancang untuk tugas-tugas berat dan presisi tinggi dalam produksi massal. Cobot, sebaliknya, biasanya lebih kecil, lebih ringan, dan lebih fleksibel, cocok untuk tugas-tugas yang membutuhkan interaksi manusia dan perubahan yang sering.

- Robot Industri Konvensional: Ukuran besar, kekuatan tinggi, kecepatan tinggi, presisi tinggi, otomatisasi tinggi, lingkungan kerja terisolasi.

- Cobot: Ukuran kecil hingga sedang, kekuatan sedang, kecepatan sedang, fleksibilitas tinggi, otomatisasi sedang hingga tinggi, berkolaborasi dengan manusia.

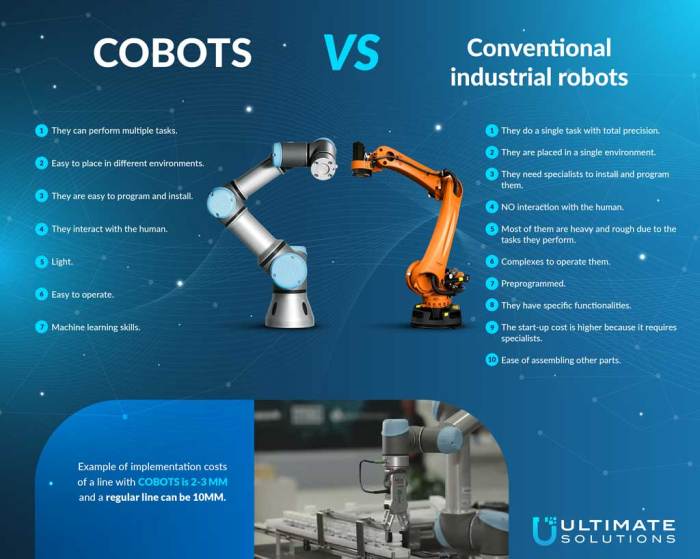

Tabel Perbandingan Cobot dan Robot Industri Konvensional

Tabel berikut merangkum perbedaan utama antara cobot dan robot industri konvensional berdasarkan beberapa aspek kunci.

| Fitur | Cobot | Robot Industri Konvensional | Perbedaan Kunci |

|---|---|---|---|

| Keamanan | Sistem keamanan bawaan, dirancang untuk berkolaborasi dengan manusia, kecepatan dan kekuatan terbatas | Membutuhkan kandang pengaman, kecepatan dan kekuatan tinggi, berpotensi berbahaya bagi manusia | Cobot lebih aman untuk berkolaborasi dengan manusia |

| Fleksibilitas | Mudah diprogram ulang dan diadaptasi untuk tugas yang berbeda | Sulit diprogram ulang dan kurang fleksibel | Cobot menawarkan fleksibilitas yang lebih tinggi |

| Biaya | Biaya investasi awal lebih rendah, biaya operasional lebih rendah | Biaya investasi awal tinggi, biaya operasional tinggi, membutuhkan infrastruktur khusus | Cobot umumnya lebih terjangkau |

| Aplikasi | Pekerjaan perakitan, pengemasan, pengujian, pemrosesan makanan, perawatan kesehatan | Pengelasan, pengecatan, pemindahan material, perakitan otomatis skala besar | Cobot cocok untuk tugas yang membutuhkan kolaborasi manusia, sedangkan robot industri konvensional untuk tugas otomatis skala besar |

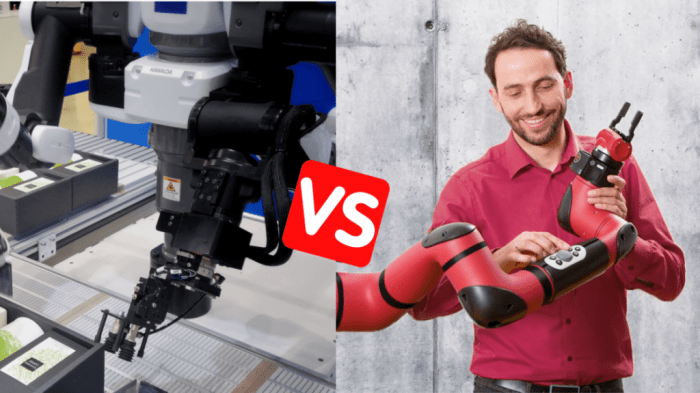

Ilustrasi Perbedaan Fisik

Secara fisik, robot industri konvensional seringkali tampak besar dan kokoh, dengan struktur logam yang kuat dan banyak komponen mekanik yang kompleks. Mereka seringkali dilengkapi dengan penggerak yang kuat dan sistem kontrol yang canggih. Sebaliknya, cobot biasanya lebih kompak dan ringan, dengan desain yang lebih ergonomis dan seringkali menggunakan material yang lebih ringan. Komponen utama cobot, seperti sensor dan aktuator, biasanya terintegrasi dengan lebih baik ke dalam desain keseluruhan, menghasilkan tampilan yang lebih ramping dan ramping.

Perbandingan Jangkauan Aplikasi

Robot industri konvensional umumnya digunakan dalam aplikasi manufaktur skala besar yang memerlukan kecepatan, presisi, dan otomatisasi tinggi. Contohnya termasuk pengelasan otomatis, pengecatan mobil, dan pemindahan material berat. Cobot, di sisi lain, lebih cocok untuk tugas-tugas yang membutuhkan interaksi manusia yang lebih dekat, seperti perakitan produk yang rumit, pemrosesan makanan, atau perawatan kesehatan. Fleksibilitas cobot memungkinkan penerapannya dalam berbagai industri dan tugas yang berbeda, termasuk otomatisasi tugas-tugas yang sebelumnya dilakukan secara manual.

Analisis Keunggulan dan Kelemahan

Perbandingan antara robot kolaboratif (cobot) dan robot industri konvensional menunjukkan adanya perbedaan signifikan dalam kemampuan dan penerapannya. Pilihan antara keduanya bergantung pada kebutuhan spesifik industri dan tugas yang akan dikerjakan. Analisis berikut akan menguraikan keunggulan dan kelemahan masing-masing jenis robot untuk memberikan gambaran yang lebih jelas.

Keunggulan Cobot Dibandingkan Robot Industri Konvensional

Cobot menawarkan sejumlah keunggulan yang membuatnya semakin populer di berbagai sektor industri. Keunggulan ini terutama berpusat pada fleksibilitas, kemudahan penggunaan, dan keamanan kolaboratif.

- Kemudahan Pemrograman dan Penggunaan: Cobot umumnya lebih mudah diprogram dan dioperasikan dibandingkan robot industri konvensional. Banyak cobot yang dapat diprogram melalui antarmuka yang intuitif dan user-friendly, bahkan tanpa memerlukan keahlian pemrograman khusus. Ini mengurangi waktu dan biaya pelatihan.

- Kolaborasi dengan Manusia: Desain cobot yang aman memungkinkan mereka untuk berkolaborasi secara langsung dengan manusia tanpa perlu pengamanan tambahan yang rumit seperti safety cage. Hal ini meningkatkan efisiensi dan produktivitas di lingkungan kerja.

- Fleksibilitas dan Mobilitas: Cobot seringkali lebih kecil dan lebih ringan daripada robot industri konvensional, sehingga lebih mudah dipindahkan dan diintegrasikan ke dalam berbagai lini produksi atau ruang kerja yang berbeda. Ini meningkatkan fleksibilitas dalam pengaturan produksi.

- Biaya Implementasi yang Lebih Rendah: Secara umum, biaya awal investasi dan biaya operasional cobot lebih rendah dibandingkan dengan robot industri konvensional, terutama karena kebutuhan pengamanan dan sistem pendukung yang lebih sederhana.

- Return on Investment (ROI) yang Cepat: Karena kemudahan penggunaan dan fleksibilitasnya, cobot dapat memberikan ROI yang lebih cepat dibandingkan robot konvensional, terutama untuk tugas-tugas yang membutuhkan perubahan sering atau volume produksi yang lebih kecil.

Kelemahan Cobot Dibandingkan Robot Industri Konvensional

Meskipun menawarkan banyak keunggulan, cobot juga memiliki beberapa kelemahan yang perlu dipertimbangkan.

- Beban Kerja yang Lebih Ringan: Cobot umumnya memiliki kapasitas beban yang lebih rendah dibandingkan robot industri konvensional. Ini membatasi penggunaannya untuk tugas-tugas yang membutuhkan daya angkat yang besar.

- Kecepatan Operasi yang Lebih Lambat: Untuk alasan keamanan, cobot biasanya beroperasi pada kecepatan yang lebih lambat dibandingkan robot industri konvensional. Ini dapat memengaruhi produktivitas pada tugas-tugas yang membutuhkan kecepatan tinggi.

- Presisi yang Lebih Rendah: Dalam beberapa kasus, presisi dan akurasi cobot mungkin kurang dibandingkan robot industri konvensional, terutama untuk tugas-tugas yang membutuhkan presisi sangat tinggi.

- Rentang Gerak yang Terbatas: Beberapa cobot memiliki rentang gerak yang lebih terbatas dibandingkan robot industri konvensional, yang dapat membatasi kemampuan mereka untuk menjangkau area kerja yang luas.

Keunggulan Robot Industri Konvensional Dibandingkan Cobot

Robot industri konvensional tetap menjadi pilihan yang tepat untuk berbagai aplikasi industri, terutama yang membutuhkan kecepatan, kekuatan, dan presisi tinggi.

- Kapasitas Beban yang Lebih Besar: Robot industri konvensional mampu mengangkat beban yang jauh lebih berat dibandingkan cobot.

- Kecepatan Operasi yang Lebih Tinggi: Robot industri konvensional dirancang untuk beroperasi pada kecepatan tinggi, yang penting untuk meningkatkan produktivitas dalam produksi massal.

- Presisi dan Akurasi yang Lebih Tinggi: Robot industri konvensional umumnya menawarkan presisi dan akurasi yang lebih tinggi, ideal untuk tugas-tugas yang membutuhkan ketelitian tinggi seperti pengelasan atau perakitan presisi.

- Rentang Gerak yang Lebih Luas: Robot industri konvensional seringkali memiliki rentang gerak yang lebih luas, memungkinkan mereka untuk menjangkau area kerja yang lebih besar.

Kelemahan Robot Industri Konvensional Dibandingkan Cobot

Meskipun unggul dalam beberapa aspek, robot industri konvensional memiliki beberapa keterbatasan.

- Biaya Implementasi yang Lebih Tinggi: Biaya investasi awal dan biaya operasional robot industri konvensional umumnya lebih tinggi.

- Membutuhkan Keahlian Khusus: Pemrograman dan pemeliharaan robot industri konvensional memerlukan keahlian khusus dan pelatihan yang ekstensif.

- Keamanan yang Lebih Kompleks: Untuk alasan keamanan, robot industri konvensional seringkali membutuhkan sistem pengamanan yang rumit seperti safety cage, yang dapat menambah biaya dan kompleksitas instalasi.

- Kurang Fleksibel: Robot industri konvensional biasanya kurang fleksibel dan sulit untuk diprogram ulang untuk tugas-tugas yang berbeda.

Studi Kasus Implementasi

Implementasi teknologi robotika, baik cobot maupun robot industri konvensional, telah memberikan dampak signifikan di berbagai sektor. Studi kasus berikut akan mengilustrasikan penerapan kedua teknologi ini, membandingkan efektivitasnya terhadap produktivitas, efisiensi, dan biaya.

Implementasi Cobot di Berbagai Sektor Industri

Cobot, dengan sifatnya yang kolaboratif dan fleksibel, telah menemukan aplikasi yang luas. Kemampuannya untuk bekerja berdampingan dengan manusia meningkatkan efisiensi dan produktivitas tanpa memerlukan pengamanan area kerja yang ekstensif seperti robot konvensional.

- Manufaktur: Cobot digunakan dalam perakitan produk elektronik, pengemasan, dan pengelasan, membantu meningkatkan kecepatan produksi dan mengurangi kesalahan manusia.

- Otomotif: Dalam industri otomotif, cobot membantu dalam proses pengecatan, perakitan komponen, dan pengujian kualitas, meningkatkan akurasi dan konsistensi produksi.

- Kesehatan: Cobot digunakan dalam operasi bedah minimal invasif, membantu dokter dalam melakukan prosedur dengan presisi tinggi dan mengurangi trauma pada pasien. Mereka juga membantu dalam tugas-tugas rehabilitasi pasien.

Implementasi Robot Industri Konvensional di Berbagai Sektor Industri

Robot industri konvensional, meskipun memerlukan area kerja yang terisolasi, tetap menjadi tulang punggung otomatisasi di berbagai industri berat. Kemampuan mereka untuk melakukan tugas-tugas yang berulang dan berat dengan kecepatan tinggi tetap menjadi aset penting.

- Manufaktur: Robot konvensional banyak digunakan dalam proses pengelasan, pengecatan, dan pemindahan material dalam skala besar, meningkatkan kecepatan dan efisiensi produksi di lini perakitan.

- Otomotif: Dalam industri otomotif, robot konvensional berperan penting dalam proses pengelasan body mobil, pengecatan, dan perakitan mesin, memastikan konsistensi dan kualitas produksi yang tinggi.

- Logistik: Robot konvensional digunakan dalam gudang dan pusat distribusi untuk memindahkan barang secara otomatis, meningkatkan efisiensi dan mengurangi biaya tenaga kerja.

Perbandingan Implementasi Cobot dan Robot Industri Konvensional

Berikut perbandingan implementasi cobot dan robot industri konvensional pada kasus studi di sektor manufaktur, khususnya dalam perakitan komponen elektronik:

Pada pabrik perakitan elektronik X, implementasi cobot menghasilkan peningkatan produktivitas sebesar 25% dan pengurangan kesalahan sebesar 15% dibandingkan dengan metode manual. Sementara itu, implementasi robot industri konvensional di pabrik Y menghasilkan peningkatan produktivitas sebesar 40%, namun membutuhkan investasi awal yang jauh lebih besar dan memerlukan modifikasi lini produksi yang signifikan. Meskipun demikian, robot konvensional di pabrik Y mampu beroperasi tanpa henti selama 24 jam, berbeda dengan cobot yang membutuhkan waktu istirahat dan perawatan berkala.

Dampak Penerapan Robot terhadap Produktivitas dan Efisiensi, Studi komparatif teknologi robotika kolaboratif (cobot) vs. robot industri konvensional

Baik cobot maupun robot industri konvensional memberikan dampak positif terhadap produktivitas dan efisiensi. Cobot meningkatkan efisiensi dengan memungkinkan kolaborasi manusia-robot, sementara robot konvensional meningkatkan efisiensi melalui otomatisasi tugas-tugas yang berulang dan berat. Namun, pemilihan jenis robot bergantung pada kebutuhan spesifik dan skala produksi.

Perbandingan Efektivitas Biaya Implementasi

Efektivitas biaya implementasi cobot dan robot industri konvensional sangat bergantung pada faktor-faktor seperti skala operasi, kompleksitas tugas, dan kebutuhan integrasi sistem. Secara umum, cobot memiliki biaya investasi awal yang lebih rendah dibandingkan robot konvensional, namun kapasitas produksi dan kecepatan operasinya mungkin lebih rendah. Robot konvensional membutuhkan investasi awal yang lebih besar, tetapi menawarkan produktivitas yang lebih tinggi dalam jangka panjang untuk produksi skala besar.

Pertimbangan Keamanan dan Ergonomi: Studi Komparatif Teknologi Robotika Kolaboratif (cobot) Vs. Robot Industri Konvensional

Integrasi robot dalam lingkungan kerja, baik robot industri konvensional maupun cobot (robot kolaboratif), menuntut perhatian serius terhadap aspek keamanan dan ergonomi. Perbedaan mendasar dalam desain dan fungsionalitas kedua jenis robot ini berdampak signifikan pada prosedur keselamatan kerja yang dibutuhkan dan tingkat kenyamanan pekerja. Bagian ini akan mengkaji secara komparatif pertimbangan keamanan dan ergonomi dalam penggunaan cobot dan robot industri konvensional.

Aspek Keamanan Cobot dan Robot Industri Konvensional

Robot industri konvensional, dengan ukuran dan kekuatannya yang besar, memerlukan sistem pengaman yang kompleks untuk mencegah kecelakaan kerja. Sistem ini umumnya mencakup pagar pengaman, sensor, dan sistem penghentian darurat. Sebaliknya, cobot dirancang untuk berkolaborasi langsung dengan manusia, sehingga menekankan pada fitur keamanan intrinsik seperti sensor sentuh dan sistem pembatasan daya dan kecepatan. Meskipun demikian, kedua jenis robot tetap memerlukan prosedur keselamatan yang terencana dengan baik.

Prosedur Keselamatan Kerja untuk Cobot dan Robot Industri Konvensional

Prosedur keselamatan kerja yang efektif sangat krusial untuk meminimalisir risiko kecelakaan. Untuk robot industri konvensional, prosedur ini meliputi pelatihan yang komprehensif bagi operator, pemeliharaan rutin sistem pengaman, dan penetapan area kerja yang terisolasi. Sedangkan untuk cobot, prosedur keselamatan meliputi pemantauan kinerja robot secara berkala, pelatihan tentang pengoperasian dan prosedur darurat, serta evaluasi risiko kolaborasi manusia-robot secara berkelanjutan.

Standar keselamatan internasional seperti ISO 10218 dan ISO/TS 15066 memberikan panduan yang komprehensif untuk penerapan prosedur keselamatan yang tepat.

Perbandingan Pertimbangan Ergonomis

Desain ergonomis sangat penting untuk memaksimalkan produktivitas dan meminimalisir cedera kerja. Robot industri konvensional, karena ukuran dan operasinya yang besar, seringkali membutuhkan tata letak ruang kerja yang spesifik untuk menjamin aksesibilitas dan keamanan. Cobot, dengan desainnya yang ringkas dan kemampuan kolaboratif, memungkinkan penempatan yang lebih fleksibel dan integrasi yang lebih mudah ke dalam lingkungan kerja yang ada, sehingga meningkatkan ergonomi tempat kerja.

Ini mengurangi beban fisik pekerja karena tugas-tugas berat dapat didelegasikan kepada cobot.

Fitur Keamanan Cobot dan Peningkatan Keselamatan Pekerja

Fitur keamanan pada cobot, seperti sensor sentuh dan sistem pembatasan daya/kecepatan, secara signifikan meningkatkan keselamatan pekerja. Sensor sentuh memungkinkan robot untuk berhenti beroperasi secara otomatis jika terjadi kontak dengan manusia, mencegah cedera. Sistem pembatasan daya dan kecepatan membatasi kekuatan dan kecepatan robot, meminimalisir potensi cedera bahkan jika terjadi kontak. Fitur-fitur ini memungkinkan kolaborasi yang aman antara manusia dan robot tanpa memerlukan pagar pengaman fisik yang rumit.

Rekomendasi Praktik Terbaik untuk Keselamatan Kerja

- Lakukan pelatihan yang komprehensif untuk semua operator robot, baik cobot maupun robot industri konvensional.

- Terapkan prosedur penguncian/pengamanan (lockout/tagout) yang tepat sebelum melakukan perawatan atau perbaikan pada robot.

- Lakukan inspeksi rutin pada sistem pengaman robot dan segera perbaiki jika ditemukan kerusakan.

- Pastikan area kerja robot selalu bersih dan tertata untuk mencegah kecelakaan.

- Gunakan alat pelindung diri (APD) yang sesuai saat bekerja di sekitar robot.

- Buat dan terapkan prosedur darurat yang jelas dan mudah dipahami oleh semua pekerja.

- Evaluasi secara berkala risiko keselamatan kerja dan lakukan penyesuaian prosedur sesuai kebutuhan.

- Patuhi standar keselamatan internasional yang relevan, seperti ISO 10218 dan ISO/TS 15066.

Tren dan Perkembangan Masa Depan

Teknologi robotika, baik cobot maupun robot industri konvensional, terus mengalami perkembangan pesat. Integrasi kecerdasan buatan (AI) dan peningkatan kemampuan sensorik mendorong inovasi yang signifikan, mengubah lanskap industri dan pasar kerja. Berikut ini beberapa tren dan prediksi perkembangannya di masa depan.

Prediksi Perkembangan Teknologi Cobot dan Robot Industri Konvensional

Cobot diprediksi akan semakin mudah diprogram dan diintegrasikan ke dalam berbagai lingkungan kerja, bahkan oleh tenaga kerja yang kurang terlatih. Sementara itu, robot industri konvensional akan terus mengalami peningkatan kecepatan, presisi, dan kemampuan penanganan beban yang lebih besar, difokuskan pada otomatisasi tugas-tugas yang kompleks dan berulang di lingkungan industri berat. Contohnya, cobot semakin banyak digunakan dalam industri makanan dan minuman untuk tugas-tugas seperti pengemasan dan penyusunan, sementara robot industri konvensional tetap mendominasi lini produksi otomotif dalam pengelasan dan perakitan.

Dampak Perkembangan Teknologi terhadap Industri dan Tenaga Kerja

Perkembangan teknologi robotika akan berdampak signifikan terhadap efisiensi dan produktivitas industri. Otomatisasi tugas-tugas yang membosankan, berbahaya, atau berulang akan meningkatkan kualitas produk dan mengurangi biaya produksi. Namun, hal ini juga memicu kekhawatiran tentang pengurangan lapangan kerja bagi manusia. Strategi retraining dan upskilling tenaga kerja menjadi krusial untuk memastikan transisi yang lancar dan mengurangi dampak negatif terhadap pekerjaan. Industri akan bergeser menuju peran yang lebih berfokus pada pengawasan, pemeliharaan, dan pengambilan keputusan strategis, sementara robot menangani tugas-tugas operasional.

Inovasi Terbaru di Bidang Robotika

Beberapa inovasi terbaru di bidang robotika kolaboratif meliputi pengembangan cobot yang lebih ringan, fleksibel, dan aman, serta integrasi sistem visi komputer yang canggih untuk meningkatkan kemampuan persepsi dan adaptasi. Di sisi lain, robot industri konvensional mengalami peningkatan dalam hal kecepatan dan presisi melalui penggunaan motor dan kontroler yang lebih canggih. Contohnya, penggunaan sensor sentuh yang lebih sensitif pada cobot memungkinkan interaksi yang lebih aman dengan manusia, sementara robot industri konvensional kini mampu melakukan tugas-tugas yang membutuhkan akurasi tinggi, seperti micro-assembly dalam industri elektronik.

Pengaruh Kecerdasan Buatan (AI) terhadap Robot

Integrasi AI akan memberikan kemampuan “belajar” dan “beradaptasi” bagi kedua jenis robot. Cobot dengan AI dapat mempelajari tugas-tugas baru dengan lebih cepat dan efisien, serta menyesuaikan gerakannya berdasarkan perubahan lingkungan. Robot industri konvensional dengan AI dapat melakukan optimasi proses secara real-time, meningkatkan efisiensi dan mengurangi downtime. Misalnya, cobot yang dilengkapi dengan AI dapat belajar mengenali dan mengklasifikasikan objek dengan lebih akurat, sementara robot industri konvensional dapat memprediksi dan mencegah kerusakan mesin sebelum terjadi.

Skenario Penerapan Cobot dan Robot Industri Konvensional di Masa Depan

Di masa depan, kita dapat mengharapkan kolaborasi yang lebih erat antara manusia dan robot dalam berbagai industri. Cobot akan menjadi asisten yang handal dalam berbagai tugas, sementara robot industri konvensional akan terus memainkan peran penting dalam otomatisasi proses produksi skala besar. Contohnya, dalam sektor kesehatan, cobot dapat membantu dokter dalam operasi bedah presisi tinggi, sementara di sektor manufaktur, robot industri konvensional akan digunakan dalam produksi massal yang terintegrasi dengan sistem logistik cerdas.

Integrasi teknologi ini akan menciptakan lingkungan kerja yang lebih aman, efisien, dan produktif.

Kesimpulannya, pemilihan antara cobot dan robot industri konvensional bergantung pada kebutuhan spesifik industri dan proses produksi. Cobot menawarkan fleksibilitas dan kolaborasi yang unggul, ideal untuk lingkungan kerja yang dinamis dan tugas-tugas yang memerlukan interaksi manusia-robot. Robot industri konvensional, dengan kekuatan dan kecepatannya, tetap menjadi pilihan yang tepat untuk produksi massal dan tugas-tugas yang membutuhkan presisi tinggi. Perkembangan teknologi di masa depan akan semakin menyempurnakan kedua jenis robot ini, membuka peluang baru untuk otomatisasi yang lebih cerdas dan efisien.

Bagian Pertanyaan Umum (FAQ)

Apakah cobot lebih mahal daripada robot industri konvensional?

Secara umum, cobot memiliki harga awal yang lebih rendah, namun biaya operasionalnya mungkin lebih tinggi tergantung pada kompleksitas tugas dan kebutuhan pemrograman.

Apakah semua tugas otomatisasi dapat dilakukan oleh cobot?

Tidak. Cobot memiliki keterbatasan dalam hal kekuatan dan kecepatan dibandingkan robot industri konvensional, sehingga tidak cocok untuk semua jenis tugas.

Bagaimana cara memilih antara cobot dan robot industri konvensional?

Pertimbangkan faktor seperti jenis tugas, lingkungan kerja, tingkat kolaborasi manusia-robot yang dibutuhkan, anggaran, dan tingkat keahlian operator.

Apakah cobot aman untuk digunakan di sekitar manusia tanpa pengamanan tambahan?

Meskipun dirancang untuk kolaborasi, cobot tetap memerlukan langkah-langkah keamanan yang sesuai, seperti sensor dan sistem penghentian darurat, untuk memastikan keselamatan pekerja.