Perbandingan biaya implementasi sistem MES dan ERP di pabrik skala kecil – Perbandingan Biaya Implementasi MES dan ERP di Pabrik Skala Kecil merupakan topik krusial bagi pemilik usaha manufaktur. Memilih antara sistem Manufacturing Execution System (MES) dan Enterprise Resource Planning (ERP) membutuhkan perencanaan matang, terutama mengenai biaya implementasi yang bisa sangat bervariasi tergantung skala usaha dan kebutuhan spesifik pabrik. Artikel ini akan mengulas secara rinci perbandingan biaya kedua sistem tersebut, membantu Anda mengambil keputusan yang tepat dan efisien.

Baik MES maupun ERP menawarkan solusi otomatisasi dan peningkatan efisiensi, namun fitur dan cakupan masing-masing sistem berbeda. Memahami perbedaan ini, termasuk komponen biaya seperti perangkat keras, perangkat lunak, konsultasi, dan pelatihan, sangat penting untuk menentukan sistem mana yang paling sesuai dengan kondisi finansial dan operasional pabrik skala kecil Anda. Dengan pemahaman yang komprehensif, Anda dapat menghindari pengeluaran yang tidak perlu dan memaksimalkan investasi teknologi untuk pertumbuhan bisnis.

Perbedaan Sistem MES dan ERP di Pabrik Skala Kecil

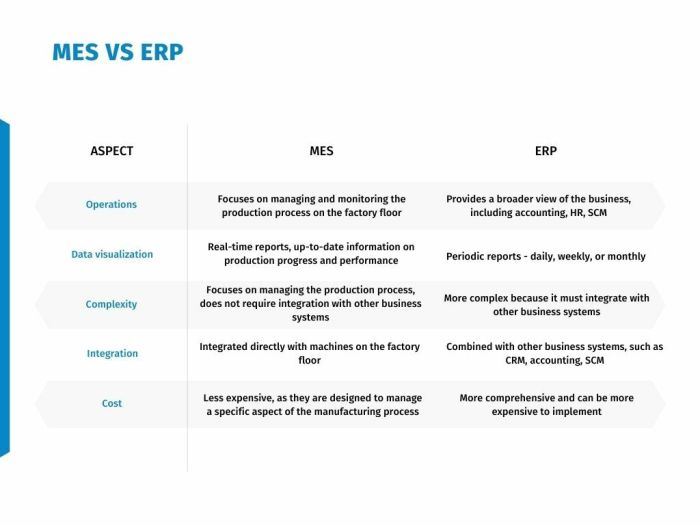

Memilih sistem manajemen yang tepat, baik Manufacturing Execution System (MES) maupun Enterprise Resource Planning (ERP), sangat krusial bagi keberhasilan operasional pabrik skala kecil. Kedua sistem ini menawarkan solusi otomatisasi, namun memiliki fokus dan fungsionalitas yang berbeda. Pemahaman yang komprehensif tentang perbedaan keduanya akan membantu pemilik usaha dalam pengambilan keputusan yang tepat dan menghindari investasi yang tidak efektif.

Definisi MES dan ERP

Dalam konteks pabrik skala kecil, MES (Manufacturing Execution System) berfokus pada pengawasan dan optimasi proses produksi real-time. Sementara itu, ERP (Enterprise Resource Planning) merupakan sistem terintegrasi yang mengelola seluruh aspek bisnis, termasuk produksi, keuangan, sumber daya manusia, dan penjualan. Perbedaan mendasar terletak pada cakupan; MES terfokus pada lantai produksi, sedangkan ERP memiliki jangkauan yang lebih luas ke seluruh perusahaan.

Fungsi Utama MES di Pabrik Skala Kecil

MES di pabrik skala kecil berperan penting dalam meningkatkan efisiensi dan produktivitas. Fungsi utamanya meliputi pemantauan proses produksi, pengumpulan data produksi (misalnya, waktu siklus, jumlah barang yang dihasilkan), pelacakan material, dan manajemen kualitas. Dengan informasi real-time ini, manajemen dapat dengan cepat merespon masalah produksi dan mengambil tindakan korektif.

- Pemantauan proses produksi secara real-time.

- Pengumpulan data produksi untuk analisis dan peningkatan efisiensi.

- Pelacakan material dan inventaris secara akurat.

- Peningkatan kualitas produk melalui kontrol proses yang ketat.

Fungsi Utama ERP di Pabrik Skala Kecil

ERP di pabrik skala kecil menyatukan berbagai departemen dan fungsi bisnis ke dalam satu sistem terintegrasi. Ini memungkinkan aliran informasi yang lancar dan pengambilan keputusan yang lebih baik. Fungsi utamanya mencakup manajemen keuangan, manajemen rantai pasokan, manajemen sumber daya manusia, dan manajemen hubungan pelanggan. Integrasi data ini memberikan gambaran menyeluruh tentang kinerja bisnis.

- Manajemen keuangan terintegrasi, termasuk akuntansi dan pelaporan keuangan.

- Manajemen rantai pasokan yang efisien, dari pengadaan bahan baku hingga pengiriman produk.

- Manajemen sumber daya manusia, termasuk penggajian dan manajemen kinerja karyawan.

- Manajemen hubungan pelanggan, termasuk pemrosesan pesanan dan layanan purna jual.

Contoh Implementasi MES dan ERP di Pabrik Skala Kecil

Implementasi MES dan ERP dapat disesuaikan dengan kebutuhan spesifik setiap sektor industri. Sebagai contoh, sebuah pabrik makanan skala kecil dapat menggunakan MES untuk memantau suhu dan kelembaban selama proses produksi, memastikan kualitas dan keamanan pangan. Sementara itu, sebuah pabrik tekstil skala kecil dapat memanfaatkan ERP untuk mengelola pesanan pelanggan, inventaris bahan baku, dan proses produksi kain.

Tabel Perbandingan Fitur MES dan ERP

Tabel berikut merangkum perbandingan fitur utama MES dan ERP yang relevan untuk pabrik skala kecil. Perlu diingat bahwa kebutuhan implementasi akan bervariasi tergantung pada ukuran dan kompleksitas pabrik.

| Fitur | MES | ERP | Perbedaan |

|---|---|---|---|

| Fokus | Lantai produksi dan proses manufaktur | Seluruh aspek bisnis | MES lebih spesifik, ERP lebih luas |

| Data yang dikelola | Data produksi real-time | Data keuangan, produksi, HR, penjualan, dll. | MES fokus pada data produksi, ERP mencakup data seluruh bisnis |

| Integrasi | Terintegrasi dengan mesin dan peralatan produksi | Terintegrasi dengan berbagai departemen dan fungsi bisnis | MES integrasi dengan sistem produksi, ERP integrasi antar departemen |

| Biaya Implementasi | Relatif lebih rendah | Relatif lebih tinggi | MES umumnya memiliki biaya implementasi yang lebih rendah |

Biaya Implementasi Sistem MES: Perbandingan Biaya Implementasi Sistem MES Dan ERP Di Pabrik Skala Kecil

Implementasi sistem Manufacturing Execution System (MES) di pabrik skala kecil menjanjikan peningkatan efisiensi dan produktivitas. Namun, sebelum memutuskan implementasi, pemahaman yang komprehensif tentang biaya yang terlibat sangat krusial. Biaya tersebut tidak hanya mencakup perangkat keras dan perangkat lunak, tetapi juga aspek-aspek lain yang seringkali luput dari perhitungan awal. Berikut uraian rinci mengenai komponen biaya implementasi MES dan faktor-faktor yang mempengaruhinya.

Komponen Biaya Implementasi Sistem MES

Biaya implementasi sistem MES terdiri dari beberapa komponen utama yang perlu dipertimbangkan dengan cermat. Perencanaan yang matang untuk setiap komponen ini akan membantu dalam mengendalikan pengeluaran dan memastikan keberhasilan implementasi.

- Perangkat Keras: Ini meliputi server, workstation, perangkat input/output (misalnya, scanner barcode, terminal data), dan infrastruktur jaringan. Biaya ini bervariasi tergantung pada kompleksitas sistem dan jumlah perangkat yang dibutuhkan. Sebagai gambaran, untuk pabrik kecil dengan 10 workstation dan satu server, biaya perangkat keras bisa mencapai kisaran Rp 50 juta hingga Rp 150 juta, tergantung spesifikasi dan merek.

- Perangkat Lunak: Biaya lisensi perangkat lunak MES merupakan komponen signifikan. Harga lisensi bergantung pada jumlah pengguna, modul yang diimplementasikan, dan fitur-fitur tambahan yang dibutuhkan. Kisaran biaya lisensi bisa sangat luas, mulai dari puluhan juta hingga ratusan juta rupiah.

- Konsultasi: Bantuan dari konsultan berpengalaman sangat penting, terutama bagi pabrik skala kecil yang mungkin kurang memiliki sumber daya internal untuk implementasi MES. Konsultan akan membantu dalam perencanaan, implementasi, konfigurasi, dan pelatihan. Biaya konsultasi biasanya dihitung berdasarkan jam kerja atau proyek.

- Pelatihan: Pelatihan bagi karyawan sangat penting untuk memastikan penggunaan sistem MES yang efektif. Pelatihan ini mencakup penggunaan perangkat lunak, prosedur operasi standar, dan pemeliharaan sistem. Biaya pelatihan bervariasi tergantung pada jumlah karyawan yang dilatih dan durasi pelatihan.

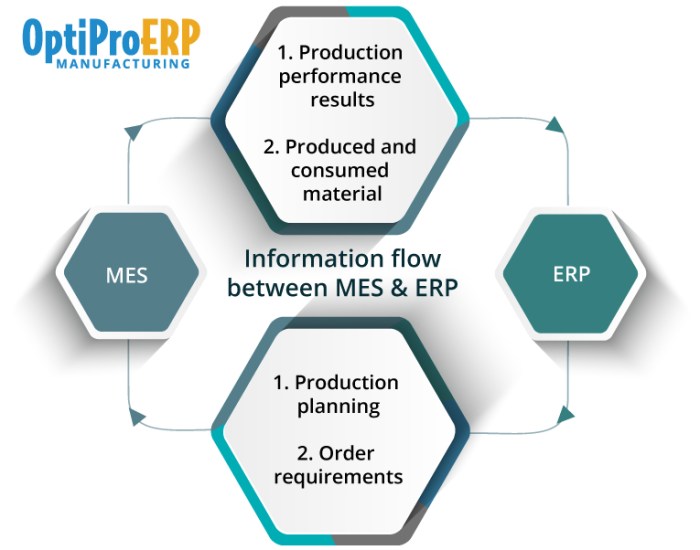

- Integrasi Sistem: Jika pabrik sudah memiliki sistem lain (seperti ERP), biaya integrasi dengan MES juga perlu dipertimbangkan. Integrasi ini membutuhkan keahlian khusus dan dapat menambah biaya implementasi secara signifikan.

- Pemeliharaan dan Dukungan: Setelah implementasi, biaya pemeliharaan dan dukungan teknis berkelanjutan juga perlu diperhitungkan. Ini mencakup pembaruan perangkat lunak, perbaikan bug, dan dukungan teknis dari vendor.

Faktor yang Mempengaruhi Total Biaya Implementasi MES

Beberapa faktor eksternal dan internal dapat mempengaruhi total biaya implementasi MES. Memahami faktor-faktor ini penting untuk membuat perencanaan anggaran yang akurat.

- Ukuran Pabrik dan Kapasitas Produksi: Pabrik dengan kapasitas produksi yang lebih besar umumnya membutuhkan sistem MES yang lebih kompleks dan perangkat keras yang lebih banyak, sehingga biaya implementasinya lebih tinggi.

- Kompleksitas Proses Produksi: Proses produksi yang rumit membutuhkan konfigurasi sistem MES yang lebih kompleks, yang berdampak pada biaya konsultasi dan waktu implementasi.

- Tingkat Kustomisasi: Kustomisasi sistem MES untuk memenuhi kebutuhan spesifik pabrik dapat meningkatkan biaya implementasi.

- Vendor Perangkat Lunak: Harga dan layanan yang ditawarkan oleh berbagai vendor perangkat lunak MES berbeda-beda. Pemilihan vendor yang tepat dapat berdampak signifikan pada total biaya.

- Integrasi dengan Sistem Lain: Seperti yang telah disebutkan sebelumnya, integrasi dengan sistem ERP atau sistem lain dapat menambah biaya implementasi.

Estimasi Kisaran Biaya Implementasi MES untuk Pabrik Skala Kecil

Estimasi biaya implementasi MES untuk pabrik skala kecil sangat bervariasi tergantung pada faktor-faktor yang telah disebutkan di atas. Sebagai gambaran umum, untuk pabrik skala kecil dengan kapasitas produksi rendah hingga sedang (misalnya, memproduksi kurang dari 1000 unit per hari), biaya implementasi MES dapat berkisar antara Rp 100 juta hingga Rp 500 juta. Untuk pabrik dengan kapasitas produksi yang lebih tinggi, biaya ini dapat meningkat secara signifikan.

Contoh Perhitungan Biaya Implementasi MES

Mari kita asumsikan sebuah pabrik skala kecil dengan kapasitas produksi 500 unit per hari ingin mengimplementasikan sistem MES. Berikut perkiraan biaya implementasinya:

- Perangkat Keras: Rp 100 juta

- Perangkat Lunak: Rp 150 juta

- Konsultasi: Rp 50 juta

- Pelatihan: Rp 20 juta

- Integrasi Sistem (dengan sistem akuntansi yang ada): Rp 30 juta

Total Perkiraan Biaya: Rp 350 juta

Catatan: Perhitungan ini hanya merupakan contoh dan dapat bervariasi tergantung pada kebutuhan spesifik pabrik.

Perbandingan Biaya Implementasi MES dari Berbagai Vendor

Perbandingan biaya implementasi MES antar vendor perlu dilakukan secara menyeluruh. Tidak hanya harga lisensi perangkat lunak yang perlu dibandingkan, tetapi juga biaya konsultasi, pelatihan, dan dukungan teknis. Beberapa vendor menawarkan paket implementasi yang komprehensif, sementara yang lain mungkin hanya menyediakan perangkat lunak saja. Penting untuk mengevaluasi nilai keseluruhan yang ditawarkan oleh setiap vendor sebelum membuat keputusan.

Biaya Implementasi Sistem ERP

Implementasi sistem ERP di pabrik skala kecil membutuhkan perencanaan yang matang, termasuk perhitungan biaya yang akurat. Biaya ini tidak hanya mencakup perangkat lunak itu sendiri, tetapi juga berbagai faktor lain yang dapat secara signifikan mempengaruhi total pengeluaran. Memahami komponen biaya ini dan bagaimana mereka bervariasi berdasarkan ukuran dan kompleksitas bisnis sangat penting untuk memastikan keberhasilan proyek implementasi.

Berikut ini uraian rinci mengenai komponen biaya implementasi sistem ERP di pabrik skala kecil, faktor-faktor yang mempengaruhinya, serta estimasi biaya dan contoh perhitungannya.

Komponen Biaya Implementasi Sistem ERP

Biaya implementasi sistem ERP terdiri dari beberapa komponen utama yang saling berkaitan. Pengelolaan setiap komponen ini secara efektif akan menentukan total biaya dan keberhasilan implementasi.

- Perangkat Keras: Biaya ini meliputi pembelian atau penyewaan server, komputer klien, perangkat jaringan, dan perangkat keras pendukung lainnya yang dibutuhkan untuk menjalankan sistem ERP. Biaya ini akan bervariasi tergantung pada jumlah pengguna, kebutuhan penyimpanan data, dan spesifikasi perangkat keras yang dipilih.

- Perangkat Lunak: Biaya lisensi perangkat lunak ERP merupakan bagian terbesar dari total biaya. Harga lisensi bervariasi tergantung pada jumlah pengguna, modul yang diimplementasikan, dan vendor yang dipilih. Beberapa vendor menawarkan model lisensi berbasis langganan (SaaS), sementara yang lain menawarkan lisensi perpetual.

- Konsultasi: Konsultan ERP berpengalaman akan membantu dalam proses implementasi, mulai dari analisis kebutuhan, desain sistem, konfigurasi, hingga pelatihan pengguna. Biaya konsultasi biasanya dihitung berdasarkan jam kerja atau proyek.

- Pelatihan: Pelatihan pengguna sangat penting untuk memastikan pemahaman dan penggunaan sistem ERP yang efektif. Biaya pelatihan mencakup waktu instruktur, materi pelatihan, dan fasilitas pelatihan.

- Integrasi: Jika pabrik sudah memiliki sistem lain yang perlu diintegrasikan dengan sistem ERP, biaya integrasi akan diperlukan. Biaya ini meliputi pengembangan antarmuka, pengujian, dan konfigurasi integrasi.

- Pemeliharaan dan Dukungan: Setelah implementasi, biaya pemeliharaan dan dukungan berkelanjutan diperlukan untuk memastikan sistem tetap berjalan dengan lancar dan terupdate. Ini mencakup biaya perbaikan bug, update perangkat lunak, dan dukungan teknis.

Faktor-faktor yang Mempengaruhi Total Biaya Implementasi ERP

Beberapa faktor dapat secara signifikan mempengaruhi total biaya implementasi ERP di pabrik skala kecil. Memahami faktor-faktor ini penting untuk perencanaan anggaran yang akurat.

- Jumlah Karyawan: Semakin banyak karyawan yang menggunakan sistem ERP, semakin tinggi biaya lisensi perangkat lunak dan pelatihan.

- Kompleksitas Proses Bisnis: Proses bisnis yang kompleks membutuhkan waktu dan sumber daya yang lebih banyak untuk diimplementasikan, sehingga meningkatkan biaya konsultasi dan integrasi.

- Kustomisasi: Kustomisasi sistem ERP untuk memenuhi kebutuhan spesifik pabrik dapat meningkatkan biaya pengembangan dan konfigurasi.

- Vendor Perangkat Lunak: Harga lisensi dan layanan dari berbagai vendor perangkat lunak ERP bervariasi secara signifikan.

- Skala Implementasi: Implementasi bertahap (phased implementation) biasanya lebih murah daripada implementasi sekaligus (big bang implementation).

Estimasi Kisaran Biaya Implementasi ERP untuk Pabrik Skala Kecil

Estimasi biaya implementasi ERP untuk pabrik skala kecil sangat bervariasi tergantung pada faktor-faktor yang telah disebutkan sebelumnya. Sebagai gambaran umum, biaya dapat berkisar dari puluhan juta hingga ratusan juta rupiah. Pabrik dengan jumlah karyawan lebih sedikit dan proses bisnis yang relatif sederhana cenderung memiliki biaya implementasi yang lebih rendah.

Contoh Perhitungan Biaya Implementasi ERP

Misalnya, sebuah pabrik skala kecil dengan 50 karyawan dan proses bisnis yang relatif sederhana ingin mengimplementasikan sistem ERP. Berikut adalah contoh perhitungan biaya (hanya estimasi dan bisa berbeda tergantung vendor dan kebutuhan spesifik):

| Komponen Biaya | Estimasi Biaya (Rp) |

|---|---|

| Perangkat Keras | 50.000.000 |

| Perangkat Lunak | 100.000.000 |

| Konsultasi | 75.000.000 |

| Pelatihan | 25.000.000 |

| Integrasi | 20.000.000 |

| Total | 270.000.000 |

Perlu diingat bahwa ini hanyalah contoh perhitungan dan biaya aktual dapat bervariasi secara signifikan tergantung pada faktor-faktor spesifik yang terkait dengan implementasi ERP.

Perbandingan Biaya Implementasi ERP dari Berbagai Vendor

Berbagai vendor perangkat lunak ERP menawarkan solusi dengan harga yang berbeda-beda. Beberapa vendor menawarkan harga lisensi yang lebih terjangkau, sementara yang lain menawarkan fitur dan layanan yang lebih komprehensif dengan harga yang lebih tinggi. Perbandingan yang cermat terhadap fitur, layanan, dan harga dari berbagai vendor sangat penting sebelum memutuskan vendor yang tepat.

Sebagai contoh, vendor A mungkin menawarkan harga lisensi yang lebih rendah tetapi memiliki biaya implementasi dan pemeliharaan yang lebih tinggi, sementara vendor B mungkin menawarkan harga lisensi yang lebih tinggi tetapi memiliki biaya implementasi dan pemeliharaan yang lebih rendah. Evaluasi menyeluruh terhadap total cost of ownership (TCO) dari setiap vendor sangat penting.

Perbandingan Biaya Implementasi MES dan ERP

Implementasi sistem Manufacturing Execution System (MES) dan Enterprise Resource Planning (ERP) di pabrik skala kecil memerlukan perencanaan biaya yang matang. Perbedaan fitur dan kompleksitas kedua sistem ini berdampak signifikan pada total biaya implementasi. Artikel ini akan membandingkan biaya implementasi MES dan ERP, memberikan gambaran skenario implementasi, keuntungan dan kerugian berdasarkan biaya, strategi penghematan biaya, serta pengaruh skala pabrik terhadap biaya.

Perbandingan Biaya Implementasi MES dan ERP untuk Pabrik Skala Kecil

Tabel berikut membandingkan komponen biaya implementasi MES dan ERP untuk pabrik skala kecil. Angka-angka yang tertera merupakan estimasi dan dapat bervariasi tergantung pada kompleksitas implementasi, vendor yang dipilih, dan kebutuhan spesifik pabrik.

| Komponen Biaya | MES | ERP | Perbandingan |

|---|---|---|---|

| Perangkat Lunak | Rp 50.000.000 – Rp 150.000.000 | Rp 150.000.000 – Rp 500.000.000 | Biaya perangkat lunak ERP jauh lebih tinggi daripada MES. |

| Konsultasi dan Implementasi | Rp 30.000.000 – Rp 80.000.000 | Rp 100.000.000 – Rp 300.000.000 | Biaya konsultasi dan implementasi ERP juga jauh lebih mahal. |

| Pelatihan Karyawan | Rp 10.000.000 – Rp 30.000.000 | Rp 20.000.000 – Rp 60.000.000 | Biaya pelatihan ERP lebih tinggi karena kompleksitas sistem. |

| Perangkat Keras (jika diperlukan) | Rp 10.000.000 – Rp 40.000.000 | Rp 20.000.000 – Rp 100.000.000 | Tergantung kebutuhan, namun ERP cenderung membutuhkan perangkat keras yang lebih mumpuni. |

| Biaya Pemeliharaan Tahunan | Rp 5.000.000 – Rp 15.000.000 | Rp 15.000.000 – Rp 50.000.000 | Biaya pemeliharaan ERP lebih tinggi karena kompleksitas dan fitur yang lebih banyak. |

Skenario Implementasi MES dan ERP di Pabrik Skala Kecil

Sebagai contoh, sebuah pabrik konveksi kecil dengan 50 karyawan yang memproduksi pakaian mungkin hanya memerlukan MES untuk memantau proses produksi, kualitas produk, dan efisiensi mesin. Total biaya implementasi MES diperkirakan sekitar Rp 100.000.000 – Rp 250.000.000. Namun, jika pabrik tersebut ingin mengintegrasikan seluruh aspek bisnis, termasuk keuangan, sumber daya manusia, dan manajemen rantai pasokan, maka ERP akan menjadi pilihan yang lebih tepat, meskipun dengan biaya yang jauh lebih tinggi, yaitu sekitar Rp 350.000.000 – Rp 1.000.000.000.

Keuntungan dan Kerugian Memilih MES versus ERP Berdasarkan Pertimbangan Biaya

MES menawarkan solusi yang lebih terjangkau dan terfokus pada lantai produksi. Keuntungannya adalah biaya implementasi yang lebih rendah dan kemudahan implementasi. Namun, kerugiannya adalah cakupan yang lebih terbatas dibandingkan ERP. ERP, meskipun lebih mahal, menawarkan integrasi yang lebih komprehensif, namun membutuhkan investasi yang signifikan dan waktu implementasi yang lebih lama.

Strategi Penghematan Biaya dalam Implementasi MES dan ERP

- Memilih vendor yang tepat dan membandingkan harga dari beberapa vendor.

- Menggunakan solusi cloud-based untuk mengurangi biaya perangkat keras dan pemeliharaan.

- Melakukan implementasi secara bertahap, dimulai dengan modul yang paling penting.

- Melatih karyawan internal untuk mengurangi biaya konsultasi.

- Memanfaatkan sumber daya gratis seperti tutorial online dan dokumentasi.

Pengaruh Skala Pabrik terhadap Perbedaan Biaya Implementasi MES dan ERP, Perbandingan biaya implementasi sistem MES dan ERP di pabrik skala kecil

Skala pabrik sangat mempengaruhi perbedaan biaya. Pabrik skala kecil dengan proses produksi yang sederhana dan jumlah karyawan yang terbatas akan lebih cocok dengan MES karena biayanya yang lebih terjangkau. Sebaliknya, pabrik skala besar dengan proses produksi yang kompleks dan banyak cabang akan lebih membutuhkan ERP untuk mengintegrasikan seluruh operasi bisnis, meskipun dengan biaya yang jauh lebih tinggi. Semakin besar skala pabrik, semakin kompleks sistem yang dibutuhkan, dan semakin tinggi biaya implementasi baik MES maupun ERP.

Faktor-faktor Lain yang Mempengaruhi Keputusan Implementasi

Selain pertimbangan biaya finansial langsung, terdapat sejumlah faktor non-finansial yang signifikan mempengaruhi keputusan implementasi sistem MES dan ERP di pabrik skala kecil. Faktor-faktor ini dapat secara langsung maupun tidak langsung berdampak pada total biaya proyek, bahkan terkadang lebih berpengaruh daripada perhitungan biaya awal yang terlihat.

Memahami dan mempertimbangkan faktor-faktor ini sedini mungkin sangat krusial untuk memastikan keberhasilan implementasi dan menghindari masalah di kemudian hari. Keberhasilan implementasi bukan hanya tentang angka, tetapi juga tentang bagaimana sistem baru berintegrasi dengan operasional pabrik dan budaya perusahaan.

Faktor Non-Finansial yang Perlu Dipertimbangkan

Keputusan implementasi MES atau ERP tidak hanya bergantung pada angka di atas kertas. Sejumlah faktor non-finansial penting perlu dipertimbangkan dengan cermat. Faktor-faktor ini dapat mempengaruhi kelancaran proses, penerimaan karyawan, dan akhirnya, keberhasilan implementasi jangka panjang.

- Kompleksitas Sistem: MES cenderung lebih fokus dan spesifik pada lantai produksi, sementara ERP memiliki cakupan yang lebih luas. Pabrik skala kecil mungkin merasa sistem ERP terlalu kompleks dan sulit diadaptasi.

- Integrasi Sistem yang Ada: Kemampuan sistem baru untuk berintegrasi dengan sistem yang sudah ada (misalnya, sistem akuntansi, sistem manajemen gudang) sangat penting. Integrasi yang buruk dapat menyebabkan biaya tambahan dan hambatan operasional.

- Dukungan Vendor: Vendor yang handal dengan layanan purna jual yang baik sangat penting, terutama untuk pabrik skala kecil yang mungkin memiliki sumber daya IT yang terbatas. Dukungan yang buruk dapat menyebabkan masalah yang sulit diatasi dan biaya yang tidak terduga.

- Keterampilan dan Pelatihan Karyawan: Implementasi sistem baru membutuhkan pelatihan karyawan. Kemampuan karyawan untuk beradaptasi dengan sistem baru dan tingkat pelatihan yang dibutuhkan akan mempengaruhi biaya dan waktu implementasi.

- Kebutuhan Kustomisasi: Sistem standar mungkin perlu dikustomisasi agar sesuai dengan kebutuhan spesifik pabrik. Kustomisasi yang ekstensif dapat meningkatkan biaya dan waktu implementasi.

Pengaruh Faktor Non-Finansial terhadap Total Biaya Implementasi

Faktor-faktor non-finansial dapat secara signifikan mempengaruhi total biaya implementasi, baik secara langsung maupun tidak langsung. Pengaruh ini dapat berupa biaya tambahan yang tidak terduga atau bahkan penghematan biaya jika diantisipasi dengan baik.

- Biaya Langsung: Contohnya, kompleksitas sistem yang tinggi dapat memerlukan biaya konsultasi yang lebih mahal dan waktu pelatihan yang lebih lama. Kustomisasi yang ekstensif juga akan menambah biaya pengembangan.

- Biaya Tidak Langsung: Kehilangan produktivitas selama proses implementasi, kesalahan operasional akibat integrasi sistem yang buruk, dan biaya pemeliharaan yang tinggi akibat kurangnya dukungan vendor merupakan contoh biaya tidak langsung yang signifikan.

Ilustrasi Pengaruh Integrasi Sistem yang Ada

Mari kita bayangkan dua skenario di pabrik konveksi kecil:

Skenario 1: Integrasi Buruk. Pabrik menggunakan sistem pemesanan manual dan sistem akuntansi yang terpisah. Implementasi ERP baru tidak terintegrasi dengan baik dengan sistem lama. Akibatnya, data harus dimasukkan secara manual ke dalam sistem baru, menyebabkan duplikasi data, kesalahan input, dan waktu yang terbuang. Ini meningkatkan biaya implementasi secara signifikan karena dibutuhkan tenaga kerja tambahan untuk rekonsiliasi data dan perbaikan kesalahan.

Skenario 2: Integrasi Baik. Pabrik menggunakan sistem pemesanan yang terhubung dengan database pusat. Implementasi ERP baru dirancang untuk berintegrasi dengan sistem yang ada. Data dapat ditransfer secara otomatis, meminimalkan kesalahan input dan duplikasi data. Ini mengurangi biaya implementasi karena membutuhkan lebih sedikit tenaga kerja untuk pengelolaan data dan meningkatkan efisiensi operasional.

Ranguman Pertimbangan Implementasi MES dan ERP untuk Pabrik Skala Kecil

Keputusan implementasi MES atau ERP untuk pabrik skala kecil memerlukan pertimbangan yang komprehensif, meliputi aspek finansial dan non-finansial. Perlu dilakukan analisis mendalam terhadap kebutuhan bisnis, kemampuan integrasi dengan sistem yang ada, dan dukungan vendor yang tersedia. Menilai kompleksitas sistem dan dampaknya terhadap pelatihan karyawan juga sangat penting. Dengan perencanaan yang matang dan evaluasi yang cermat terhadap faktor-faktor ini, pabrik skala kecil dapat memilih sistem yang tepat dan meminimalkan risiko serta biaya implementasi.

Kesimpulannya, memilih antara MES dan ERP untuk pabrik skala kecil merupakan keputusan yang kompleks, tidak hanya bergantung pada pertimbangan biaya semata, tetapi juga faktor non-finansial seperti kompleksitas integrasi sistem dan dukungan vendor. Evaluasi menyeluruh terhadap kebutuhan bisnis, kapasitas produksi, dan sumber daya yang tersedia akan menentukan pilihan yang paling optimal. Dengan perencanaan yang matang dan pemahaman yang mendalam tentang kedua sistem ini, pabrik skala kecil dapat memanfaatkan teknologi informasi untuk meningkatkan efisiensi dan daya saing.

Informasi FAQ

Apa perbedaan utama antara MES dan ERP dalam konteks kemudahan penggunaan?

MES umumnya lebih fokus dan mudah digunakan, terutama untuk lantai produksi. ERP lebih kompleks dan membutuhkan pelatihan lebih intensif.

Apakah ada vendor yang menawarkan solusi MES dan ERP terintegrasi untuk pabrik skala kecil?

Ya, beberapa vendor menawarkan solusi terintegrasi, namun ini seringkali meningkatkan biaya implementasi awal.

Bagaimana cara mengukur ROI (Return on Investment) dari implementasi MES atau ERP?

Dengan membandingkan peningkatan efisiensi, pengurangan biaya operasional, dan peningkatan produktivitas setelah implementasi dengan biaya implementasi awal.

Apakah ada program subsidi atau bantuan pemerintah untuk implementasi MES/ERP di pabrik skala kecil?

Kemungkinan ada, tergantung kebijakan pemerintah setempat. Segera periksa informasi dari dinas terkait di daerah Anda.