Implementasi teknologi digital twin dalam industri manufaktur modern tengah menjadi sorotan. Teknologi ini menawarkan solusi inovatif untuk meningkatkan efisiensi, produktivitas, dan kualitas produksi. Bayangkan sebuah dunia di mana setiap mesin, proses, dan bahkan produk memiliki kembaran digital yang dapat dipantau, dianalisa, dan dioptimalkan secara real-time. Digital twin memungkinkan prediksi masalah sebelum terjadi, mengurangi waktu henti, dan mengoptimalkan penggunaan sumber daya.

Inilah revolusi yang sedang terjadi di lantai pabrik modern.

Penerapan digital twin tidak hanya sebatas simulasi, tetapi juga integrasi data dari berbagai sumber, seperti sensor IoT, sistem SCADA, dan data historis. Dengan kemampuan analitik canggih berbasis AI dan Big Data, digital twin mampu memberikan wawasan yang berharga untuk pengambilan keputusan strategis. Dari otomotif hingga farmasi, industri manufaktur kini memanfaatkan kekuatan digital twin untuk mencapai keunggulan kompetitif.

Definisi dan Konsep Digital Twin dalam Manufaktur: Implementasi Teknologi Digital Twin Dalam Industri Manufaktur Modern

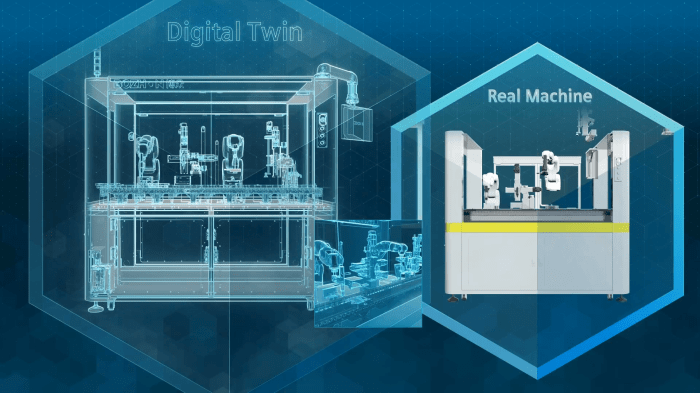

Digital twin, dalam konteks manufaktur modern, merupakan representasi virtual dari aset fisik, proses, atau sistem produksi. Ia bertindak sebagai cerminan digital yang mengakurasi kondisi dan performa aset fisiknya di dunia nyata, memungkinkan simulasi, analisis, dan pengoptimalan sebelum implementasi di lapangan. Penerapannya menawarkan potensi signifikan dalam meningkatkan efisiensi, mengurangi downtime, dan meningkatkan kualitas produk.

Konsep ini memungkinkan pemantauan real-time, prediksi masalah potensial, dan pengujian berbagai skenario tanpa mengganggu operasi produksi yang sebenarnya. Dengan demikian, digital twin menjadi alat yang sangat berharga dalam pengambilan keputusan yang lebih tepat dan terinformasi dalam industri manufaktur.

Perbedaan Digital Twin dengan Model Simulasi Lainnya

Meskipun digital twin dan model simulasi lainnya sama-sama menggunakan model virtual, terdapat perbedaan mendasar. Model simulasi tradisional seringkali berfokus pada satu aspek tertentu dari sistem, dan datanya mungkin tidak selalu terhubung secara real-time dengan aset fisik. Digital twin, sebaliknya, mengintegrasikan data dari berbagai sumber, termasuk sensor, sistem ERP, dan CAD, untuk menciptakan representasi yang komprehensif dan dinamis dari aset fisik.

Ini memungkinkan simulasi yang lebih akurat dan prediksi yang lebih tepat.

Contoh Implementasi Digital Twin pada Berbagai Lini Produksi Manufaktur

Implementasi digital twin telah merambah berbagai sektor manufaktur. Penerapannya disesuaikan dengan kebutuhan spesifik setiap lini produksi.

- Industri Otomotif: Digital twin digunakan untuk mensimulasikan kinerja mesin, merancang dan menguji prototipe kendaraan virtual, dan mengoptimalkan proses perakitan. Hal ini memungkinkan untuk mengidentifikasi dan memperbaiki potensi masalah desain atau manufaktur sebelum produksi massal, mengurangi biaya dan waktu pengembangan.

- Industri Farmasi: Digital twin dapat digunakan untuk memodelkan dan mengoptimalkan proses manufaktur obat, termasuk kontrol kualitas dan penentuan parameter proses yang optimal. Simulasi virtual memungkinkan untuk menguji berbagai kondisi dan parameter tanpa risiko kontaminasi atau kerusakan produk.

- Industri Elektronik: Dalam manufaktur elektronik, digital twin dapat digunakan untuk mensimulasikan kinerja sirkuit dan komponen elektronik, mengoptimalkan desain PCB, dan meningkatkan efisiensi proses perakitan. Hal ini memungkinkan untuk mengurangi jumlah produk cacat dan meningkatkan kualitas produk akhir.

- Industri Energi: Digital twin digunakan untuk memodelkan dan mengoptimalkan kinerja turbin angin, pembangkit listrik tenaga surya, dan jaringan distribusi energi. Simulasi virtual memungkinkan untuk memprediksi dan mencegah potensi kegagalan peralatan, meningkatkan efisiensi energi, dan mengurangi biaya operasional.

Perbandingan Implementasi Digital Twin pada Industri Otomotif dan Farmasi

| Karakteristik | Industri Otomotif | Industri Farmasi |

|---|---|---|

| Fokus Utama | Desain produk, proses perakitan, dan kinerja kendaraan | Proses manufaktur, kontrol kualitas, dan kepatuhan regulasi |

| Sumber Data | CAD, sensor kendaraan, data produksi | Sistem ERP, sensor proses, data kualitas |

| Manfaat Utama | Pengurangan waktu pengembangan, peningkatan kualitas produk, dan pengurangan biaya | Peningkatan efisiensi produksi, pengurangan limbah, dan kepatuhan regulasi yang lebih baik |

Tantangan Utama dalam Membangun dan Menerapkan Digital Twin di Lingkungan Manufaktur

Meskipun menawarkan banyak manfaat, membangun dan menerapkan digital twin di lingkungan manufaktur menghadapi beberapa tantangan. Tantangan ini meliputi:

- Integrasi Data: Mengumpulkan dan mengintegrasikan data dari berbagai sumber yang berbeda dapat menjadi kompleks dan membutuhkan infrastruktur IT yang kuat.

- Biaya Implementasi: Membangun dan memelihara digital twin membutuhkan investasi awal yang signifikan dalam perangkat keras, perangkat lunak, dan keahlian.

- Keamanan Data: Melindungi data sensitif yang digunakan dalam digital twin dari akses yang tidak sah merupakan hal yang sangat penting.

- Keterampilan Tenaga Kerja: Membutuhkan tenaga kerja yang terampil dalam pemodelan, simulasi, dan analisis data.

- Akurasi Model: Memastikan akurasi model digital twin sangat penting untuk mendapatkan hasil simulasi yang andal.

Manfaat Implementasi Digital Twin

Implementasi teknologi digital twin dalam industri manufaktur menawarkan berbagai manfaat signifikan yang berdampak langsung pada efisiensi, produktivitas, dan keberlanjutan operasional. Dengan menciptakan representasi virtual dari aset fisik, digital twin memungkinkan simulasi, analisis, dan optimasi proses produksi secara real-time, menghasilkan peningkatan yang terukur di berbagai aspek bisnis.

Peningkatan Efisiensi Produksi

Penerapan digital twin secara langsung berkontribusi pada peningkatan efisiensi produksi melalui berbagai cara. Dengan memodelkan proses produksi secara virtual, perusahaan dapat mengidentifikasi dan mengatasi hambatan sebelum mereka terjadi di dunia nyata. Hal ini memungkinkan penyesuaian dan optimasi proses secara proaktif, meminimalkan waktu henti dan meningkatkan output.

- Optimasi tata letak pabrik untuk meminimalkan waktu perpindahan material.

- Peningkatan efisiensi penggunaan energi melalui simulasi dan analisis konsumsi energi.

- Pengurangan waktu setup mesin dengan simulasi dan perencanaan yang tepat.

- Perencanaan dan penjadwalan produksi yang lebih akurat dan efisien.

- Pengurangan kesalahan produksi melalui simulasi dan identifikasi potensi masalah.

Pengurangan Biaya Operasional dan Peningkatan Kualitas Produk

Digital twin berperan penting dalam mengurangi biaya operasional dan meningkatkan kualitas produk. Dengan kemampuan simulasi, perusahaan dapat menguji berbagai skenario dan mengidentifikasi solusi yang paling hemat biaya dan efektif. Selain itu, pemantauan real-time memungkinkan deteksi dini kerusakan mesin dan pencegahan potensi masalah kualitas produk.

Contohnya, simulasi digital twin dapat digunakan untuk mengoptimalkan penggunaan bahan baku, mengurangi limbah, dan meningkatkan efisiensi energi. Hal ini berujung pada pengurangan biaya operasional secara signifikan. Sementara itu, pemantauan kualitas produk secara real-time memungkinkan intervensi dini untuk mencegah produksi produk yang cacat, sehingga meningkatkan kualitas produk secara keseluruhan.

Pengurangan Waktu Henti Mesin dan Peningkatan Produktivitas

Waktu henti mesin merupakan kerugian besar bagi industri manufaktur. Digital twin mampu meminimalisir hal ini. Melalui pemantauan kondisi mesin secara real-time, digital twin memungkinkan deteksi dini potensi kerusakan atau masalah operasional. Hal ini memungkinkan tindakan pencegahan proaktif, seperti pemeliharaan prediktif, untuk mencegah waktu henti yang tidak terduga.

Dengan mengurangi waktu henti, produktivitas meningkat secara signifikan. Perusahaan dapat mempertahankan tingkat produksi yang stabil dan memenuhi permintaan pasar dengan lebih efektif. Contohnya, sebuah perusahaan manufaktur otomotif dapat menggunakan digital twin untuk memantau kondisi mesin produksi dan memprediksi kapan perlu dilakukan perawatan, sehingga menghindari waktu henti yang panjang dan mahal.

Manfaat Digital Twin dalam Keberlanjutan dan Pengurangan Limbah

- Pengurangan konsumsi energi: Simulasi digital twin memungkinkan optimasi penggunaan energi dalam proses produksi, mengurangi jejak karbon perusahaan.

- Pengurangan limbah material: Optimasi proses produksi dan prediksi kebutuhan material dapat meminimalkan limbah dan meningkatkan efisiensi penggunaan sumber daya.

- Pemantauan emisi: Digital twin dapat digunakan untuk memantau dan menganalisis emisi polutan, membantu perusahaan memenuhi standar lingkungan.

- Optimasi daur ulang: Simulasi dapat membantu mengoptimalkan proses daur ulang material, mengurangi limbah dan meningkatkan keberlanjutan.

Pengambilan Keputusan yang Lebih Baik

Digital twin menyediakan data real-time dan analisis yang komprehensif, yang mendukung pengambilan keputusan yang lebih baik di bidang manufaktur. Dengan simulasi berbagai skenario, perusahaan dapat mengevaluasi dampak dari perubahan proses, desain produk, atau strategi operasional sebelum implementasi di dunia nyata. Hal ini mengurangi risiko dan meningkatkan peluang keberhasilan.

Contohnya, sebelum meluncurkan produk baru, perusahaan dapat menggunakan digital twin untuk mensimulasikan proses produksi dan mengidentifikasi potensi masalah sebelum investasi besar dilakukan. Ini memungkinkan pengambilan keputusan yang lebih tepat dan terinformasi, meminimalisir kerugian dan memaksimalkan keuntungan.

Teknologi Pendukung Digital Twin

Implementasi digital twin dalam manufaktur modern sangat bergantung pada integrasi berbagai teknologi canggih. Keberhasilannya ditentukan oleh kemampuan untuk mengumpulkan, memproses, dan menganalisis data secara real-time dan akurat. Berikut ini uraian mengenai teknologi kunci yang berperan penting dalam pengembangan dan penerapan digital twin.

Peran Internet of Things (IoT), Kecerdasan Buatan (AI), dan Big Data

IoT menyediakan infrastruktur konektivitas yang memungkinkan pengumpulan data dari berbagai sensor dan perangkat di pabrik. Data mentah ini kemudian diolah melalui platform Big Data yang mampu menyimpan dan memproses volume data yang besar dan kompleks. AI, khususnya machine learning, berperan krusial dalam menganalisis data tersebut untuk mengidentifikasi pola, memprediksi masalah, dan mengoptimalkan proses produksi. Integrasi ketiga teknologi ini membentuk tulang punggung sistem digital twin yang efektif.

Pengumpulan Data melalui Sensor dan Perangkat Keras

Sensor memainkan peran vital dalam menyediakan data real-time untuk digital twin. Berbagai jenis sensor, mulai dari sensor suhu dan tekanan hingga sensor pengukuran getaran dan arus listrik, ditempatkan pada mesin dan peralatan di pabrik. Data yang dikumpulkan meliputi berbagai parameter operasional, seperti kecepatan, suhu, tekanan, dan getaran. Selain sensor, perangkat keras lain seperti kamera, sistem Computer Numerical Control (CNC), dan robot industri juga berkontribusi dalam pengumpulan data yang komprehensif untuk membangun representasi virtual yang akurat.

Platform Perangkat Lunak untuk Membangun dan Mengelola Digital Twin

Berbagai platform perangkat lunak khusus digunakan untuk membangun, mengelola, dan berinteraksi dengan digital twin. Platform ini menyediakan lingkungan terintegrasi untuk pemodelan, simulasi, dan visualisasi data. Beberapa platform menawarkan fitur analisis prediktif dan optimasi proses. Contoh platform yang umum digunakan meliputi Siemens MindSphere, GE Predix, dan PTC ThingWorx. Pemilihan platform yang tepat bergantung pada kebutuhan spesifik industri dan kompleksitas digital twin yang dibangun.

Peran Simulasi dan Pemodelan

Simulasi dan pemodelan merupakan jantung dari digital twin. Melalui simulasi, kita dapat menguji berbagai skenario dan memprediksi perilaku sistem di lingkungan virtual sebelum implementasi di dunia nyata. Hal ini memungkinkan pengoptimalan proses, pengurangan risiko, dan penghematan biaya. Pemodelan yang akurat sangat penting untuk menciptakan representasi virtual yang terpercaya dan berguna.

Tren Teknologi Terbaru dalam Pengembangan Digital Twin

Teknologi digital twin terus berkembang pesat. Beberapa tren terbaru yang berdampak signifikan meliputi integrasi teknologi 5G untuk konektivitas yang lebih cepat dan andal, penggunaan teknologi augmented reality (AR) dan virtual reality (VR) untuk interaksi yang lebih imersif dengan digital twin, dan penerapan teknologi edge computing untuk pemrosesan data yang lebih efisien di dekat sumber data. Penggunaan teknologi blockchain juga mulai dieksplorasi untuk meningkatkan keamanan dan transparansi data dalam ekosistem digital twin.

Tahapan Implementasi Digital Twin

Implementasi digital twin dalam industri manufaktur bukanlah proses yang sederhana. Ia membutuhkan perencanaan yang matang, integrasi data yang efektif, dan manajemen risiko yang proaktif. Proses ini dapat dibagi menjadi beberapa tahapan kunci yang akan diuraikan berikut ini, guna memberikan gambaran menyeluruh tentang bagaimana membangun dan mengelola digital twin yang efektif.

Perencanaan Implementasi Digital Twin

Tahap awal ini krusial untuk keberhasilan implementasi. Perencanaan yang komprehensif mencakup identifikasi aset fisik yang akan dimodelkan, pemilihan platform dan perangkat lunak yang tepat, serta penetapan tujuan dan metrik keberhasilan yang jelas. Hal ini juga meliputi analisis biaya dan sumber daya yang dibutuhkan, serta penentuan tim yang akan terlibat dalam proyek ini. Sebuah studi kelayakan yang menyeluruh perlu dilakukan untuk memastikan kesesuaian digital twin dengan strategi bisnis perusahaan.

Pengembangan Model Digital Twin

Setelah perencanaan selesai, tahap selanjutnya adalah pengembangan model digital twin itu sendiri. Tahap ini melibatkan pengumpulan data dari berbagai sumber, termasuk sensor, sistem kontrol, dan sistem Enterprise Resource Planning (ERP). Data tersebut kemudian digunakan untuk membangun model virtual yang akurat dari aset fisik. Model ini harus mampu merepresentasikan perilaku dan kinerja aset fisik secara real-time. Proses validasi dan verifikasi model sangat penting untuk memastikan akurasi dan keandalannya.

Integrasi Data dan Konektivitas

Integrasi data dari berbagai sumber merupakan aspek penting dalam implementasi digital twin. Data yang dikumpulkan dari berbagai sistem harus diintegrasikan secara efisien dan akurat untuk menciptakan gambaran yang komprehensif tentang aset fisik. Konektivitas yang handal antara dunia fisik dan dunia virtual juga sangat penting untuk memastikan bahwa model digital twin selalu diperbarui dengan informasi terkini. Teknologi seperti Internet of Things (IoT) dan cloud computing memainkan peran kunci dalam hal ini.

Kegagalan dalam integrasi data dapat mengakibatkan model yang tidak akurat dan keputusan bisnis yang salah.

Validasi dan Verifikasi Model

Setelah model digital twin dibangun, tahap validasi dan verifikasi sangat penting untuk memastikan akurasi dan keandalannya. Proses ini melibatkan perbandingan antara perilaku model digital twin dengan perilaku aset fisik sebenarnya. Jika terdapat perbedaan yang signifikan, model harus diperbaiki atau disesuaikan. Validasi dan verifikasi yang ketat akan memastikan bahwa digital twin dapat diandalkan untuk membuat prediksi dan simulasi yang akurat.

Implementasi dan Pemeliharaan

Setelah model digital twin divalidasi dan diverifikasi, tahap selanjutnya adalah implementasi dan pemeliharaan. Tahap ini melibatkan integrasi digital twin ke dalam alur kerja perusahaan dan pemantauan kinerjanya secara berkelanjutan. Pemeliharaan yang teratur, termasuk pembaruan data dan penyesuaian model, sangat penting untuk memastikan bahwa digital twin tetap akurat dan relevan. Tim yang terlatih dan berpengalaman diperlukan untuk melakukan pemeliharaan dan memastikan operasional digital twin berjalan lancar.

Flowchart Implementasi Digital Twin

Berikut ini gambaran alur kerja implementasi digital twin dalam bentuk flowchart sederhana:

- Perencanaan dan Studi Kelayakan

- Pengumpulan dan Pemrosesan Data

- Pengembangan Model Digital Twin

- Integrasi Data dan Konektivitas

- Validasi dan Verifikasi Model

- Implementasi dan Integrasi Sistem

- Pemantauan dan Pemeliharaan

Studi Kasus Implementasi Digital Twin

Sebagai contoh, perusahaan manufaktur otomotif terkemuka, sebut saja “AutoTech Global”, telah berhasil mengimplementasikan digital twin untuk memonitor dan mengoptimalkan proses produksi mesin mereka. Dengan menggunakan sensor yang terhubung ke mesin, AutoTech Global dapat mengumpulkan data real-time tentang kinerja mesin, termasuk suhu, tekanan, dan getaran. Data ini kemudian digunakan untuk membangun model digital twin yang akurat dari mesin tersebut.

Model ini memungkinkan AutoTech Global untuk mendeteksi masalah potensial sebelum terjadi, mengurangi waktu henti produksi, dan meningkatkan efisiensi operasional secara signifikan. Peningkatan efisiensi yang mereka capai diperkirakan mencapai 15% dalam kurun waktu satu tahun implementasi.

Potensi Risiko dan Hambatan Implementasi Digital Twin serta Strategi Mitigasi

| Risiko/Hambatan | Strategi Mitigasi |

|---|---|

| Biaya implementasi yang tinggi | Melakukan analisis biaya yang cermat, memilih solusi yang sesuai dengan anggaran, dan bertahap dalam implementasi. |

| Kurangnya keahlian dan sumber daya manusia | Melakukan pelatihan karyawan, bekerja sama dengan mitra teknologi, dan merekrut tenaga ahli yang dibutuhkan. |

| Integrasi data yang kompleks | Menggunakan platform integrasi data yang handal dan melibatkan tim yang berpengalaman dalam integrasi sistem. |

| Keamanan data | Menerapkan protokol keamanan data yang ketat dan menggunakan teknologi enkripsi yang andal. |

Studi Kasus Implementasi Digital Twin

Implementasi teknologi digital twin telah memberikan dampak signifikan pada berbagai sektor industri manufaktur. Dengan menciptakan representasi virtual dari aset fisik, digital twin memungkinkan perusahaan untuk melakukan simulasi, analisis, dan optimasi proses produksi secara lebih efisien. Berikut ini beberapa studi kasus yang mengilustrasikan penerapan dan manfaat teknologi ini.

Implementasi Digital Twin di Perusahaan Manufaktur Mesin

Sebagai contoh, mari kita tinjau penerapan digital twin di sebuah perusahaan manufaktur mesin hipotetis bernama “Mekatronik Jaya”. Mekatronik Jaya menghadapi tantangan dalam meningkatkan efisiensi lini produksi mesin pemotong logam mereka. Proses produksi sering terhenti akibat masalah pemeliharaan yang tidak terprediksi dan penjadwalan yang kurang optimal. Dengan mengimplementasikan digital twin dari lini produksi, Mekatronik Jaya mampu memodelkan seluruh proses, termasuk mesin, peralatan, dan aliran material.

Model digital twin ini memungkinkan tim teknik untuk mensimulasikan berbagai skenario pemeliharaan dan penjadwalan. Misalnya, mereka dapat mensimulasikan dampak dari penundaan pengiriman suku cadang terhadap waktu produksi. Hasil simulasi menunjukkan bahwa dengan penyesuaian jadwal pemeliharaan dan optimasi aliran material, waktu henti produksi dapat dikurangi hingga 20%, dan produktivitas meningkat sebesar 15%. Lebih lanjut, digital twin memungkinkan deteksi dini potensi masalah mesin melalui analisis data sensor real-time, sehingga pemeliharaan preventif dapat dilakukan sebelum terjadi kerusakan yang signifikan, meminimalkan waktu henti yang tidak terduga.

Perbandingan Studi Kasus di Industri Otomotif dan Penerbangan

Perbandingan implementasi digital twin di industri otomotif dan penerbangan menunjukkan perbedaan dan kesamaan yang menarik. Di industri otomotif, digital twin sering digunakan untuk merancang dan menguji kendaraan virtual sebelum produksi massal. Hal ini memungkinkan pabrikan untuk mengidentifikasi dan memperbaiki potensi masalah desain sebelum investasi besar dilakukan dalam produksi fisik. Misalnya, pabrikan dapat mensimulasikan kinerja kendaraan dalam berbagai kondisi jalan dan cuaca untuk memastikan keamanan dan performa yang optimal.

Di industri penerbangan, digital twin digunakan untuk memonitor dan memprediksi kinerja mesin pesawat terbang. Data sensor dari mesin pesawat yang sebenarnya dikumpulkan dan diintegrasikan ke dalam model digital twin. Model ini kemudian digunakan untuk memprediksi kemungkinan terjadinya kerusakan dan kebutuhan perawatan. Dengan melakukan perawatan preventif yang tepat waktu berdasarkan prediksi model, maskapai penerbangan dapat menghindari kerusakan mesin yang serius dan mengurangi risiko keterlambatan penerbangan.

Meskipun aplikasi berbeda, kedua studi kasus ini menunjukkan kemampuan digital twin dalam meningkatkan efisiensi dan produktivitas melalui simulasi, prediksi, dan pemeliharaan preventif.

Peningkatan Efisiensi dan Produktivitas melalui Digital Twin, Implementasi teknologi digital twin dalam industri manufaktur modern

Dalam kedua studi kasus di atas, digital twin berkontribusi pada peningkatan efisiensi dan produktivitas melalui beberapa cara. Pertama, simulasi yang dilakukan dengan digital twin memungkinkan identifikasi dan perbaikan masalah desain atau proses sebelum produksi massal, sehingga mengurangi biaya dan waktu yang terbuang. Kedua, pemantauan dan prediksi kinerja aset fisik memungkinkan pemeliharaan preventif yang efektif, meminimalkan waktu henti yang tidak terduga.

Ketiga, optimasi proses produksi berdasarkan data dan simulasi yang dihasilkan dari digital twin dapat meningkatkan efisiensi dan produktivitas secara keseluruhan. Penggunaan digital twin memungkinkan perusahaan untuk membuat keputusan yang lebih tepat dan terinformasi, sehingga menghasilkan peningkatan yang signifikan dalam kinerja operasional.

Implementasi teknologi digital twin menandai babak baru dalam industri manufaktur. Kemampuannya untuk memprediksi, mengoptimalkan, dan meningkatkan efisiensi produksi telah terbukti memberikan dampak signifikan terhadap berbagai sektor. Meskipun terdapat tantangan dalam implementasi, manfaat jangka panjang yang ditawarkan digital twin jauh lebih besar. Dengan terus berkembangnya teknologi pendukung, digital twin akan semakin berperan penting dalam membentuk masa depan manufaktur yang lebih cerdas, efisien, dan berkelanjutan.

Pertanyaan dan Jawaban

Apa perbedaan utama antara digital twin dan simulasi biasa?

Simulasi biasa umumnya berbasis model statis, sementara digital twin terhubung langsung ke data real-time dari sistem fisik, memungkinkan pembaruan dan adaptasi yang dinamis.

Berapa biaya implementasi digital twin?

Biaya bervariasi tergantung kompleksitas sistem, skala implementasi, dan teknologi yang digunakan. Konsultasi dengan penyedia solusi digital twin diperlukan untuk perkiraan biaya yang akurat.

Bagaimana digital twin memastikan keamanan data?

Keamanan data merupakan prioritas utama. Implementasi digital twin harus mempertimbangkan protokol keamanan yang ketat, enkripsi data, dan kontrol akses yang terverifikasi untuk mencegah akses yang tidak sah.

Apakah semua perusahaan manufaktur cocok untuk implementasi digital twin?

Tidak semua perusahaan cocok. Perusahaan dengan proses produksi yang kompleks dan banyak data yang dapat dikumpulkan akan mendapatkan manfaat yang lebih besar. Evaluasi menyeluruh diperlukan untuk menentukan kelayakan implementasi.